冷间锻造

冷间锻造

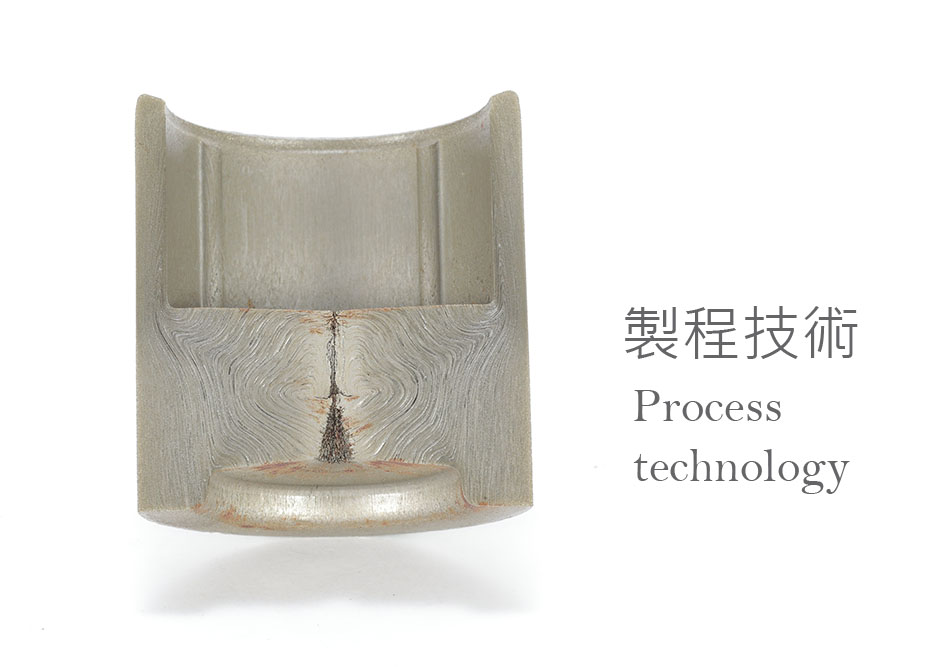

锻造(Forging)加工是借冲击或挤压的方式,将锻件从某一形状以塑性变形之方法转换成另一形状,其中不改变工件之质量及材料成份,以达到所要求之形状及机械特性等。

就用途的观点来看,「在机械、结构物、器具零件中,将必须具备强度或刚性的部份,做成各种厚度、棒状或块状的成形技术统称为锻造(Forging)。

锻造之最终目的是破坏粗大铸造组织,使之细粒化,并使胚料中微小空隙压缩,以提高机械性质, 锻件在锻流线方向的抗拉强度约可增高1.2~1.3 倍,冲击值则为2~4 倍;就锻造成形而言,其目的是将胚料转变成具有金属流线(Metal Flow)及所需形状的各种制品,当然在锻造成形时需随工件形状的复杂性,将其锻造加工分成数次进行。

冷间锻造(Cold Forging) 材料不予加热,在常温或接近常温下进行的锻造作业工法。可节约材料,提高生产性及速度,制品强度强、提高降伏点或切削性改善,胜于其他多种加工法,很多情形下几乎不须后续加工或仅须打磨完成;但比起其他压机加工,工具(模组)承受接近其强度的荷重,为使材料大变形,工作条件苛刻,稍有差错,昂贵的工具(模组)即告报销。是故工具(模组)设计是冷间锻造非常重要的研制程序。

冷间锻造品的尺寸、形状、用途及机械构造需求很多,无一定的理论可循,此项技术需要多年经验累积,这些累积经验是各冷间锻造厂的核心技术及秘密。

经由锻造加工而得之锻件,由于在锻压过程中强迫材料塑性变形,因而可改善晶粒组织(晶粒流动连续),使材质细密化、均质化,并获得优良的抗疲劳性、韧性及耐冲击性等机械性质,故极适合于制造各种高强度之金属制品或零组件。同时,由于可节省后续之切削加工,其能源与材料之消耗,谨为一般机械加工的 1/3~1/5。

锻造今后之角色

全球经济在生产、手工具、五金零件或运输领域之相关机械设备,单位重量下强度高的零件会有大量需求,因此运用锻造的优势,大量且便宜地提供市场及客户端零件,应是日前锻造最主要的任务。不仅如此,配合热处理改善材质,再接再励开发或提供,可于更严苛使用条件下,依然具有优越功 能特性之新产品。

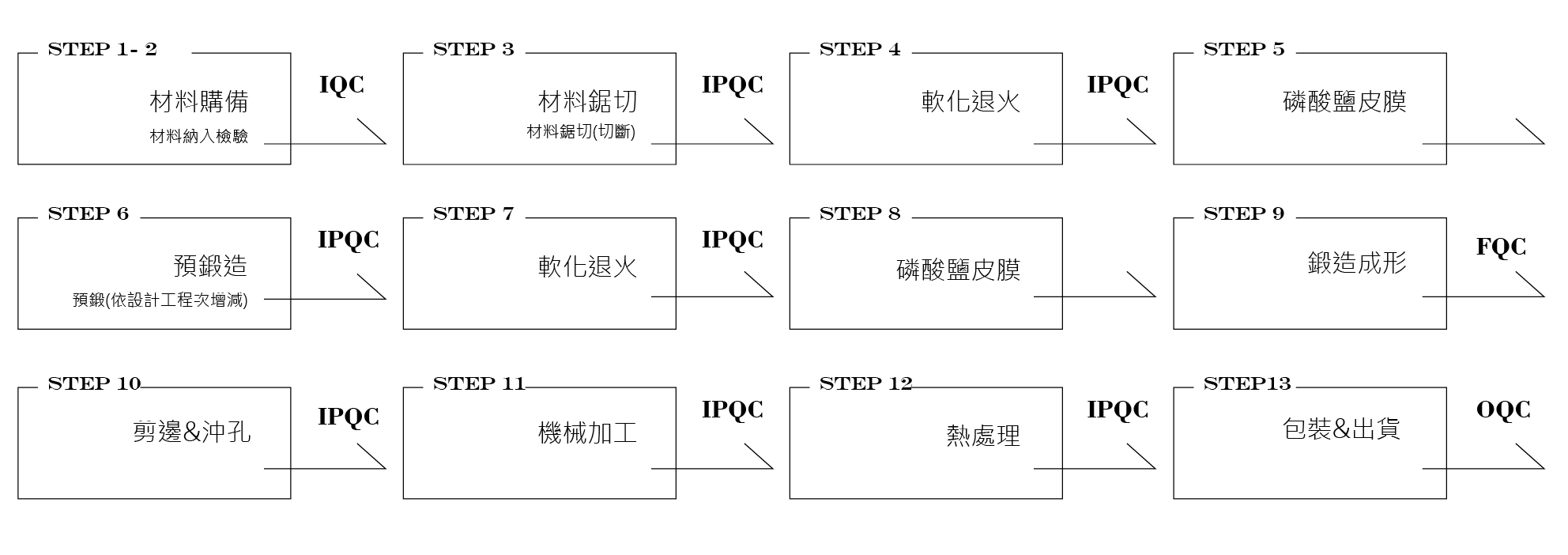

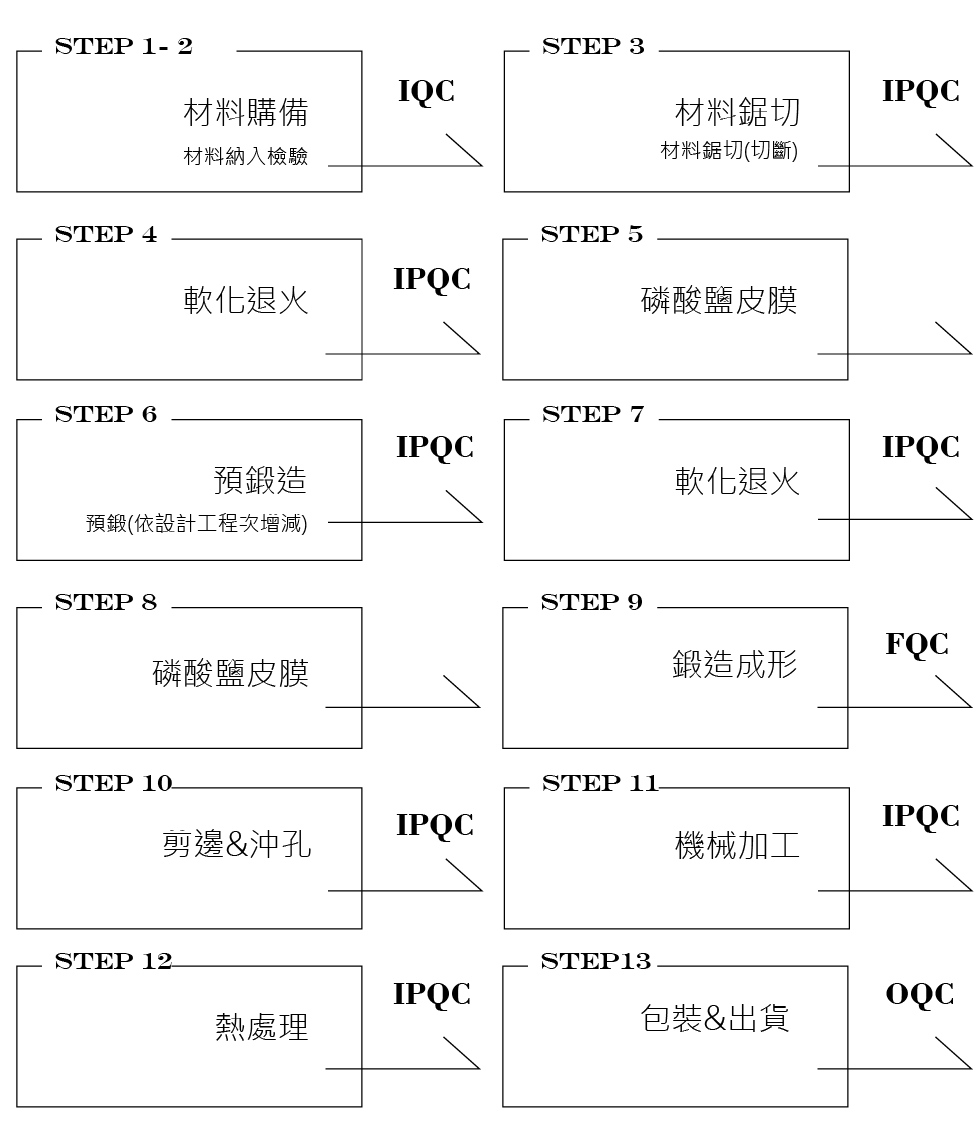

冷间锻造流程

锻件工程随着锻件胚料之不同,其过程繁简各异;典型锻造作业流程约需经过以下步骤:

优点

- 可做大变形加工

- 材料可加以改善

- 利用锻造流线加以强韧化

- 大量生产性

- 具多样少量生产弹性

缺点

- 作用在工具或机械上的负荷大

- 锻造用素材价格高

- 作业环境不佳

- 作业变更时间长

- 经验及熟练的必要性高