冷間鍛造

冷間鍛造

鍛造(Forging)加工是藉沖擊或擠壓的方式,將鍛件從某一形狀以塑性變形之方法轉換成另一形狀,其中不改變工件之質量及材料成份,以達到所要求之形狀及機械特性等。

就用途的觀點來看,「在機械、結構物、器具零件中,將必須具備強度或剛性的部份,做成各種厚度、棒狀或塊狀的成形技術統稱為鍛造(Forging)。

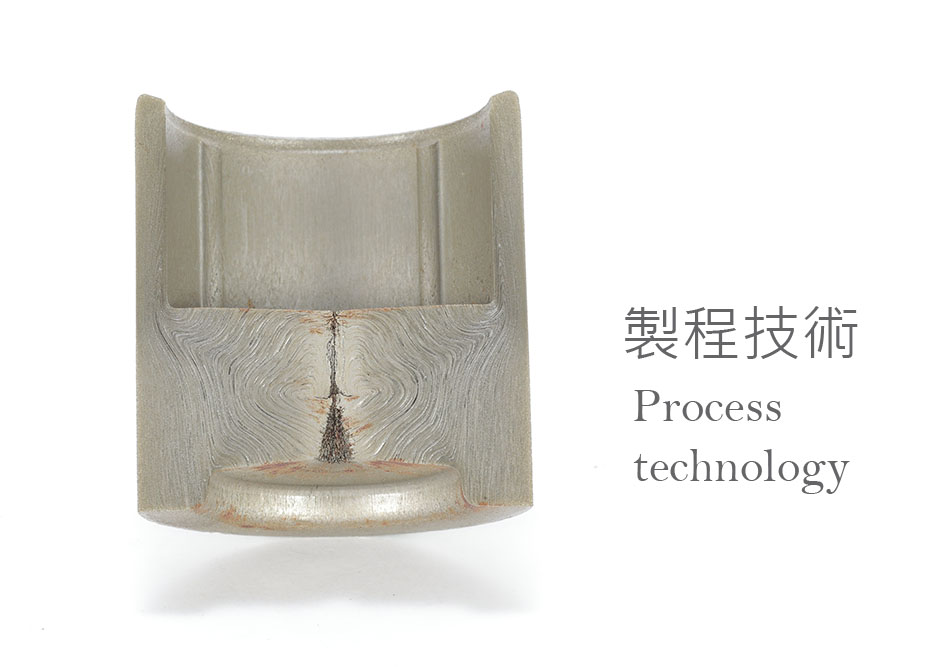

鍛造之最終目的是破壞粗大鑄造組織,使之細粒化,並使胚料中微小空隙壓縮,以提高機械性質, 鍛件在鍛流線方向的抗拉強度約可增高 1.2~1.3 倍,衝擊值則為 2~4 倍;就鍛造成形而言,其目的是將胚料轉變成具有金屬流線(Metal Flow)及所需形狀的各種製品,當然在鍛造成形時需隨工件形狀的複雜性,將其鍛造加工分成數次進行。

冷間鍛造(Cold Forging) 材料不予加熱,在常溫或接近常溫下進行的鍛造作業工法。可節約材料,提高生產性及速度,製品強度強、提高降伏點或切削性改善,勝於其他多種加工法,很多情形下幾乎不須後續加工或僅須打磨完成;但比起其他壓機加工,工具(模組)承受接近其強度的荷重,為使材料大變形,工作條件苛刻,稍有差錯,昂貴的工具(模組)即告報銷。是故工具(模組)設計是冷間鍛造非常重要的研製程序。

冷間鍛造品的尺寸、形狀、用途及機械構造需求很多,無一定的理論可循,此項技術需要多年經驗累積,這些累積經驗是各冷間鍛造廠的核心技術及秘密。

經由鍛造加工而得之鍛件,由於在鍛壓過程中強迫材料塑性變形,因而可改善晶粒組織(晶粒流動連續),使材質細密化、均質化,並穫得優良的抗疲勞性、韌性及耐衝擊性等機械性質,故極適合於製造各種高強度之金屬製品或零組件。同時,由於可節省後續之切削加工,其能源與材料之消耗,謹為一般機械加工的 1/3~1/5。

鍛造今後之角色

全球經濟在生產、手工具、五金零件或運輸領域之相關機械設備,單位重量下強度高的零件會有大量需求,因此運用鍛造的優勢,大量且便宜地提供市場及客戶端零件,應是日前鍛造最主要的任務。不僅如此,配合熱處理改善材質,再接再勵開發或提供,可於更嚴苛使用條件下,依然具有優越功 能特性之新產品。

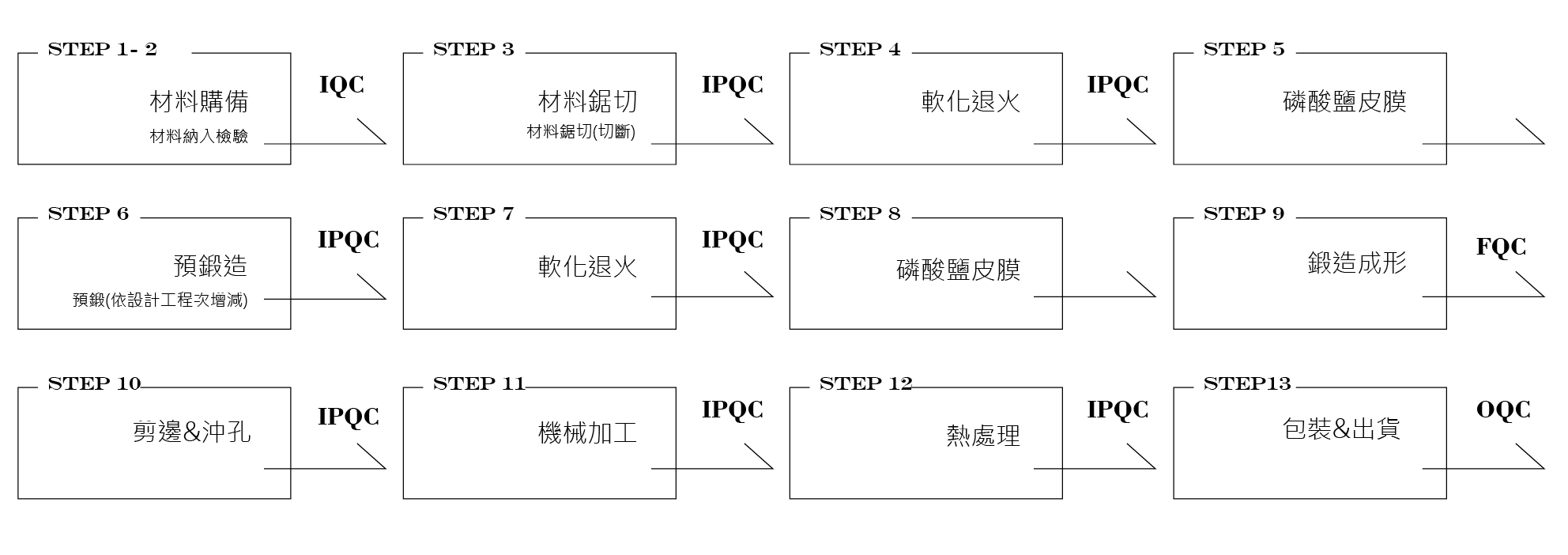

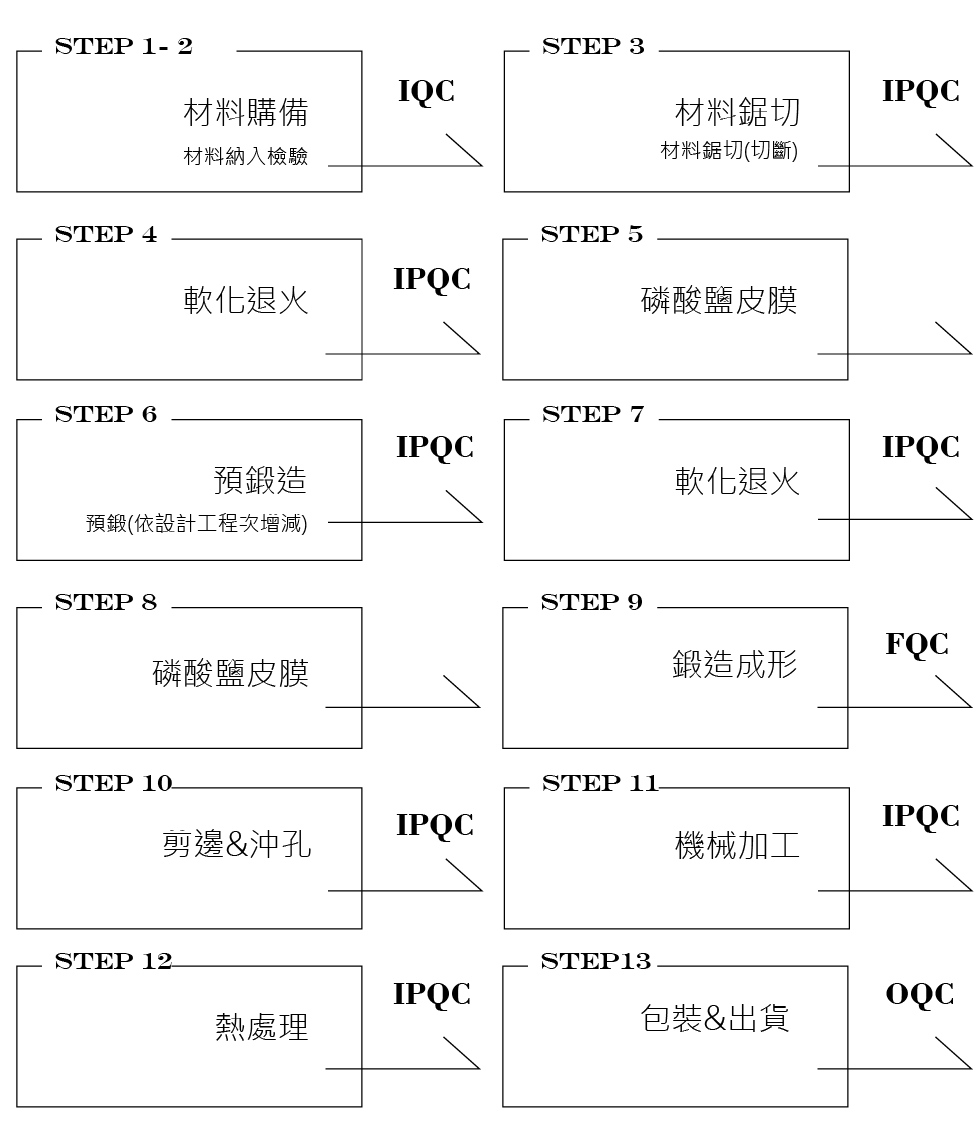

冷間鍛造流程

鍛件工程隨著鍛件胚料之不同,其過程繁簡各異;典型鍛造作業流程約需經過以下步驟:

優點

- 可做大變形加工

- 材料可加以改善

- 利用鍛造流線加以強韌化

- 大量生產性

- 具多樣少量生產彈性

缺點

- 作用在工具或機械上的負荷大

- 鍛造用素材價格高

- 作業環境不佳

- 作業變更時間長

- 經驗及熟練的必要性高